Ruostumattoman teräksen juottaminen

1. Juotettavuus

Ruostumattoman teräksen juottamisen ensisijainen ongelma on, että pinnan oksidikalvo vaikuttaa merkittävästi juotteen kostumiseen ja leviämiseen. Useat ruostumattomat teräkset sisältävät huomattavan määrän kromia (Cr), ja jotkut myös nikkeliä (Ni), titaania (Ti), mangaania (Mn), molybdeeniä (Mo), nikkeliä (Nb) ja muita alkuaineita, jotka voivat muodostaa pinnalle erilaisia oksideja tai jopa komposiittioksideja. Näistä kromin (Cr) ja titaanin (TiO2) oksidit Cr2O3 ja TiO2 ovat melko stabiileja ja vaikeasti poistettavia. Ilmassa juotettaessa niiden poistamiseksi on käytettävä aktiivista juoksutetta. Suojakaasussa juotettaessa oksidikalvo voidaan ohentaa vain erittäin puhtaassa ilmakehässä, jossa on alhainen kastepiste ja riittävän korkea lämpötila. Tyhjiöjuottamisessa tarvitaan riittävä tyhjiö ja riittävä lämpötila hyvän juotosvaikutuksen saavuttamiseksi.

Ruostumattoman teräksen juottamisen toinen ongelma on lämmityslämpötilan merkittävä vaikutus perusmetallin rakenteeseen. Austeniittisen ruostumattoman teräksen juotoslämmityslämpötilan ei tulisi olla yli 1150 ℃, muuten rae kasvaa voimakkaasti. Jos austeniittinen ruostumaton teräs ei sisällä stabiileja alkuaineita Ti tai Nb ja sen hiilipitoisuus on korkea, juottamista herkistymislämpötilassa (500–850 ℃) on vältettävä. Kromikarbidin saostumisen aiheuttaman korroosionkestävyyden heikkenemisen estämiseksi martensiittisen ruostumattoman teräksen juotoslämpötilan valinta on tiukempaa. Yksi on sovittaa juotoslämpötila sammutuslämpötilaan, jotta juotosprosessi voidaan yhdistää lämpökäsittelyprosessiin. Toinen on, että juotoslämpötilan tulisi olla alempi kuin päästölämpötila, jotta perusmetalli ei pehmene juottamisen aikana. Erotuskarkaistun ruostumattoman teräksen juotoslämpötilan valintaperiaate on sama kuin martensiittisen ruostumattoman teräksen, eli juotoslämpötilan on sovitettava lämpökäsittelyjärjestelmään parhaiden mekaanisten ominaisuuksien saavuttamiseksi.

Edellä mainittujen kahden pääongelman lisäksi austeniittisen ruostumattoman teräksen juottamisessa, erityisesti kupari-sinkkilisäaineella juotettaessa, on taipumus jännityshalkeiluun. Jännityshalkeilun välttämiseksi työkappale on hehkutettava jännityksenpoistolla ennen juottamista ja sitä on lämmitettävä tasaisesti juottamisen aikana.

2. Juotosmateriaali

(1) Ruostumattomasta teräksestä valmistettujen hitsausliitosten käyttövaatimusten mukaan yleisesti käytettyjä juotoslisäaineita ovat tina-lyijy-juottolisäaine, hopeapohjainen juotoslisäaine, kuparipohjainen juotoslisäaine, mangaanipohjainen juotoslisäaine, nikkelipohjainen juotoslisäaine ja jalometallipohjainen juotoslisäaine.

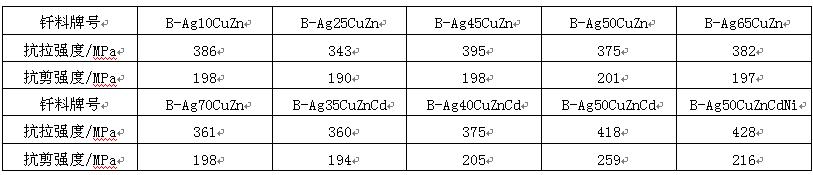

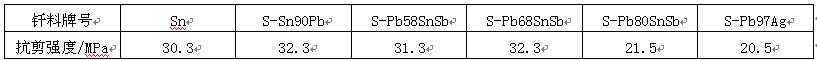

Tina-lyijyjuotetta käytetään pääasiassa ruostumattoman teräksen juottamiseen, ja se soveltuu korkean tinapitoisuuden omaavalle tuotteelle. Mitä korkeampi juotteen tinapitoisuus on, sitä parempi sen kostutuskyky ruostumattomalla teräksellä. Taulukossa 3 on lueteltu useilla yleisillä tina-lyijyjuotteilla juotettujen 1Cr18Ni9Ti ruostumattomasta teräksestä valmistettujen liitosten leikkauslujuus. Liitosten alhaisen lujuuden vuoksi niitä käytetään vain pienen kantavuuden omaavien osien juottamiseen.

Taulukko 3. Tina-lyijyjuotteilla juotetun 1Cr18Ni9Ti ruostumattomasta teräksestä valmistetun liitoksen leikkauslujuus

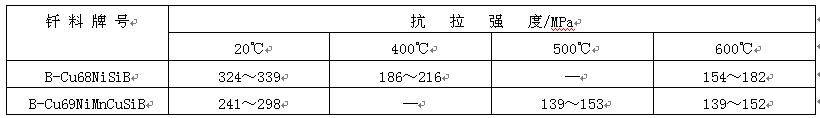

Hopeapohjaiset lisäaineet ovat yleisimmin käytettyjä lisäaineita ruostumattoman teräksen juottamiseen. Näistä hopea-kupari-sinkki- ja hopea-kupari-sinkki-kadmium-lisäaineita käytetään eniten, koska juotoslämpötilalla on vain vähän vaikutusta perusmetallin ominaisuuksiin. Taulukossa 4 on lueteltu useilla yleisillä hopeapohjaisilla juotteilla juotettujen ICr18Ni9Ti-ruostumattomasta teräksestä valmistettujen liitosten lujuus. Hopeapohjaisilla juotteilla juotettuja ruostumattomasta teräksestä valmistettuja liitoksia käytetään harvoin erittäin syövyttävissä väliaineissa, ja liitosten käyttölämpötila ei yleensä ylitä 300 ℃. Juotettaessa nikkelitöntä ruostumatonta terästä on käytettävä nikkelipitoisempaa juotosainetta, kuten b-ag50cuzncdni, juotetun liitoksen korroosion estämiseksi kosteassa ympäristössä. Martensiittista ruostumatonta terästä juotettaessa on perusmetallin pehmenemisen estämiseksi käytettävä juotosainetta, jonka juotoslämpötila ei ylitä 650 ℃, kuten b-ag40cuzncd. Suojakaasussa juotettaessa ruostumatonta terästä voidaan oksidikalvon poistamiseksi pinnalta käyttää litiumia sisältävää itsejuottavaa juoksutetta, kuten b-ag92culi ja b-ag72culi. Tyhjiössä juotettaessa ruostumatonta terästä voidaan käyttää hopeaa sisältäviä lisäaineita, kuten Mn, Ni ja RD, jotta lisäaineella olisi edelleen hyvä kostuvuus ilman helposti haihtuvia alkuaineita, kuten Zn ja CD.

Taulukko 4. Hopeapohjaisella lisäaineella juotetun ICr18Ni9Ti-ruostumattomasta teräksestä valmistetun liitoksen lujuus

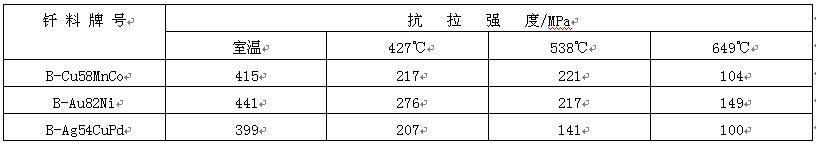

Erilaisten terästen juottamiseen käytettävät kuparipohjaiset juotoslisäaineet ovat pääasiassa puhdasta kuparia, kuparinikkeliä ja kuparimangaanikobolttia. Puhdasta kuparijuotoslisäainetta käytetään pääasiassa kaasusuojauksessa tai tyhjiössä tapahtuvaan juottamiseen. Ruostumattomasta teräksestä valmistetun liitoksen käyttölämpötila ei ole yli 400 ℃, mutta liitoksella on huono hapettumisenkestävyys. Kupari-nikkelijuotoslisäainetta käytetään pääasiassa liekkijuottamiseen ja induktiojuottamiseen. Juotetun 1Cr18Ni9Ti ruostumattomasta teräksestä valmistetun liitoksen lujuus on esitetty taulukossa 5. Voidaan nähdä, että liitoksella on sama lujuus kuin perusmetallilla ja käyttölämpötila on korkea. CuMnco-juotoslisäainetta käytetään pääasiassa martensiittisen ruostumattoman teräksen juottamiseen suojakaasussa. Liitoksen lujuus ja käyttölämpötila ovat verrattavissa kultapohjaisella lisäaineella juotettuihin. Esimerkiksi b-cu58mnco-juotteella juotetulla 1Cr13-ruostumattomasta teräksestä valmistetulla liitoksella on sama suorituskyky kuin samalla b-au82ni-juotteella juotetulla ruostumattomasta teräksestä valmistetulla liitoksella (katso taulukko 6), mutta tuotantokustannukset ovat huomattavasti pienemmät.

Taulukko 5. 1Cr18Ni9Ti ruostumattomasta teräksestä valmistetun liitoksen leikkauslujuus, jossa on korkean lämpötilan kuparipohjaista lisäainetta.

Taulukko 6 Ruostumattomasta teräksestä 1Cr13 valmistetun juotetun liitoksen leikkauslujuus

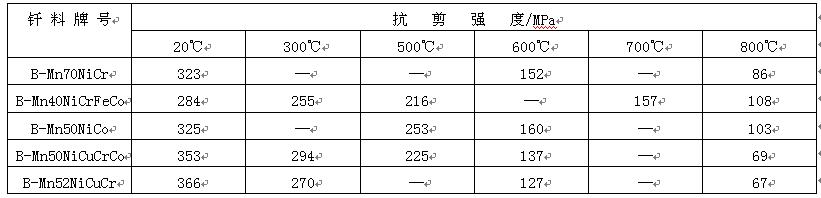

Mangaanipohjaisia juotoslisäaineita käytetään pääasiassa kaasusuojajuottamiseen, ja kaasun puhtauden on oltava korkea. Perusmetallin raekasvun välttämiseksi tulisi valita vastaava juotoslisäaine, jonka juotoslämpötila on alle 1150 ℃. Tyydyttävä juotostulos voidaan saavuttaa mangaanipohjaisella juotteella juotetuilla ruostumattomasta teräksestä valmistetuilla liitoksilla, kuten taulukosta 7 käy ilmi. Liitoksen käyttölämpötila voi nousta 600 ℃:een.

Taulukko 7. Mangaanipohjaisella lisäaineella juotetun lcr18ni9fi-ruostumattomasta teräksestä valmistetun liitoksen leikkauslujuus

Kun ruostumatonta terästä juotetaan nikkelipohjaisella lisäaineella, liitoksella on hyvät korkean lämpötilan ominaisuudet. Tätä lisäainetta käytetään yleensä kaasusuojajuottamiseen tai tyhjiöjuottamiseen. Jotta juotosliitokseen muodostuisi hauraampia yhdisteitä liitoksen muodostumisen aikana, mikä heikentää merkittävästi liitoksen lujuutta ja plastisuutta, liitosrako tulisi minimoida, jotta juotteen helposti hauras faasi diffundoituu täysin perusmetalliin. Jotta perusmetallin rakeiden kasvu ei synny pitkän juotoslämpötilan aiheuttaman pitoajan vuoksi, voidaan hitsauksen jälkeen suorittaa lyhytaikainen pito ja diffuusiokäsittely alhaisemmassa lämpötilassa (verrattuna juotoslämpötilaan).

Ruostumattoman teräksen juottamiseen käytettyjä jalometalleja ovat pääasiassa kultapohjaiset ja palladiumia sisältävät lisäaineet, joista tyypillisimpiä ovat b-au82ni, b-ag54cupd ja b-au82ni, joilla on hyvä kostuvuus. Juotetulla ruostumattomasta teräksestä valmistetulla liitoksella on korkea lämmönkestävyys ja hapettumisenkesto, ja sen maksimikäyttölämpötila voi olla 800 ℃. B-ag54cupd:llä on samanlaiset ominaisuudet kuin b-au82ni:llä ja sen hinta on alhainen, joten se pyrkii korvaamaan b-au82ni:n.

(2) Ruostumattoman teräksen pinta sisältää juoksutteen ja uunin ilmakehässä oksideja, kuten Cr2O3:a ja TiO2:ta, jotka voidaan poistaa vain käyttämällä voimakkaasti aktiivista juoksutetta. Kun ruostumatonta terästä juotetaan tina-lyijyjuottteella, sopiva juoksute on fosforihapon vesiliuos tai sinkkioksidi-suolahappoliuos. Fosforihapon vesiliuoksen aktiivisuusaika on lyhyt, joten juottamisessa on käytettävä nopeaa kuumennusta. Fb102-, fb103- tai fb104-juotteita voidaan käyttää ruostumattoman teräksen juottamiseen hopeapohjaisilla lisäaineilla. Kun ruostumatonta terästä juotetaan kuparipohjaisella lisäaineella, käytetään fb105-juottetta korkean juotoslämpötilan vuoksi.

Ruostumattoman teräksen juottamisessa uunissa käytetään usein tyhjiöatmosfääriä tai suojakaasukehää, kuten vetyä, argonia ja hajoamisammoniakkia. Tyhjiökuitoksessa alipaineen on oltava alle 10⁻⁸Pa. Suojakaasussa juotettaessa kaasun kastepisteen ei tulisi olla yli -40 ℃. Jos kaasun puhtaus ei ole riittävä tai juotoslämpötila ei ole korkea, ilmakehään voidaan lisätä pieni määrä kaasujuotteen juoksutetta, kuten booritrifluoridia.

2. Juotostekniikka

Ruostumaton teräs on puhdistettava tarkemmin ennen juottamista rasvan ja öljyn poistamiseksi. On parempi juottaa heti puhdistuksen jälkeen.

Ruostumattoman teräksen juottamisessa voidaan käyttää liekki-, induktio- ja uunilämmitysmenetelmiä. Uunissa käytettävän juottouunin lämpötilan säätöjärjestelmän on oltava hyvä (juottolämpötilan poikkeaman on oltava ± 6 ℃) ja se on voitava jäähdyttää nopeasti. Kun juottamisessa käytetään suojakaasuna vetyä, vedyn tarve riippuu juotoslämpötilasta ja perusmetallin koostumuksesta. Mitä alhaisempi juotoslämpötila, sitä enemmän perusmetalli sisältää stabilointiainetta ja sitä alhaisempi on vedyn kastepiste. Esimerkiksi martensiittisten ruostumattomien terästen, kuten 1Cr13 ja cr17ni2t, juotettaessa 1000 ℃:ssa vedyn kastepisteen on oltava alle -40 ℃; stabilointiaineettomien 18-8 krominikkeliterästen vedyn kastepisteen on oltava alle 25 ℃ juotettaessa 1150 ℃:ssa. Titaanistabilointiainetta sisältävän 1Cr18Ni9Ti ruostumattoman teräksen vetykastepisteen on kuitenkin oltava alle -40 ℃ juotettaessa 1150 ℃:ssa. Argonsuojauksessa juotettaessa argonin puhtauden on oltava korkeampi. Jos ruostumattoman teräksen pinnalle on pinnoitettu kuparia tai nikkeliä, suojakaasun puhtausvaatimusta voidaan pienentää. Oksidikalvon poistamiseksi ruostumattoman teräksen pinnalta voidaan lisätä myös BF3-kaasujuostetta, ja voidaan käyttää myös litiumia tai booria sisältävää itsejuostuvaa juotetta. Ruostumattoman teräksen tyhjiöjuottamisessa tyhjiövaatimukset riippuvat juotoslämpötilasta. Juotoslämpötilan noustessa tarvittavaa tyhjiötä voidaan pienentää.

Ruostumattoman teräksen pääasiallinen prosessi juottamisen jälkeen on jäännösjuotteen ja jäännösvirtauksen estäjän puhdistaminen sekä tarvittaessa juottamisen jälkeinen lämpökäsittely. Käytetystä juoksutteesta ja juotosmenetelmästä riippuen jäännösjuotte voidaan pestä vedellä, puhdistaa mekaanisesti tai kemiallisesti. Jos jäännösjuotteen tai oksidikalvon puhdistamiseen liitoksen lähellä olevalla lämmitetyllä alueella käytetään hankaavaa ainetta, on käytettävä hiekkaa tai muita ei-metallisia hienojakoisia hiukkasia. Martensiittisesta ruostumattomasta teräksestä ja erkautuskarkenevasta ruostumattomasta teräksestä valmistetut osat vaativat lämpökäsittelyn juottamisen jälkeen materiaalin erityisvaatimusten mukaisesti. NiCrB- ja NiCrSi-lisäaineilla juotetut ruostumattomasta teräksestä valmistetut liitokset käsitellään usein diffuusiolämpökäsittelyllä juottamisen jälkeen, jotta juotosraon vaatimukset pienenevät ja liitosten mikrorakenne ja ominaisuudet paranevat.

Julkaisun aika: 13. kesäkuuta 2022